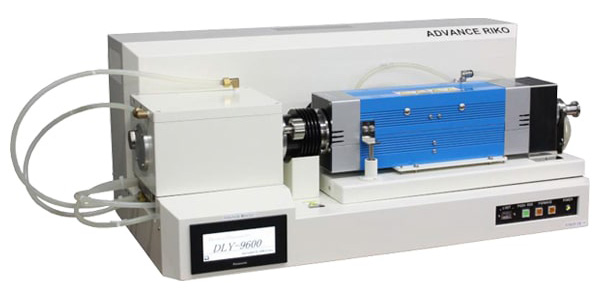

定期点検のご案内「熱膨張計 DLYシリーズ」

対象装置

点検のメリット

- 停止期間短縮

装置故障や長納期部品故障を未然に予測し、修理対応までの装置停止期間を短縮できます。故障を未然に確認する事で、重大故障に行き着く前に予防できます。 - 装置性能の改善

装置内部が汚れている状態だと、本来の性能を発揮できません。内部の清掃、汚れた部品の交換をすることで、購入時に近い性能を再び発揮できるようになります。 - 装置の延命

装置が劣化している状態で無理に使い続けると、装置の故障や事故の原因になります。 - 製造メーカ点検による故障予測

製造メーカしか把握できない部品の劣化を把握することで故障前 の予防保全が図れます。

点検項目表

| No. | 項目 | 点検項目 | 点検内容 | 対応 | 作業時間 |

|---|---|---|---|---|---|

| 1 | 回路検査 | 温度感度、リニアリティー | 試料系熱電対コネクターより疑似入力を入れ100℃毎の感度リニアリティーを点検調整する | データとして、入力値、温調器の制御熱電対温度、PC モニタ温度(測定温度)を得る | 0.5day〜 |

| 変位検出感度、リニアリティー | マイクロメーターを用い検出棒のコアを移動、一定間隔の変動を与え感度、リニアリティーを点検調整する | 必要に応じ回路の出力を再調整する | |||

| 2 | 目視検査 | 石英消耗品(サポータ管、検出棒) | 各部材の試料当たり面の劣化状況の確認 | 必要に応じ消耗品交換を推奨 | 2.0hr〜 |

| 測温制御熱電対 | 設置位置、リボンの形状を確認する | 必要に応じ消耗品交換を推奨 | |||

| 過昇温熱電対 | 熱電対の劣化具合、コネクターの接触具合の確認 | 必要に応じ消耗品交換、及び部品交換を推奨 | |||

| 吸着パット状態確認※1 | スカート部の劣化、吸着力の確認 | スカート部の裂傷等を確認する必要に応じ消耗品交換を推奨 | |||

| 加熱炉鏡面、Niメッシュ(又は白金箔均熱筒) の状態確認 |

加熱炉鏡面劣化Niメッシュ(又は白金箔均熱筒) の劣化具合を確認する鏡 |

鏡面劣化の確認、Niメッシュ均熱筒(又は白金箔均熱筒) 破損の有無を確認する必要に応じ消耗品交換を推奨 |

|||

| S | 消耗品交換 | 石英消耗品(サポータ管、検出棒) | 各部材の試料当たり面の劣化状況の確認 | 交換作業 | 0.5day〜 |

| 測温制御熱電対 | 設置位置、リボンの形状を確認する | 交換作業 | |||

| 過昇温熱電対 | 熱電対の劣化具合、コネクターの接触具合の確認 | 交換作業 | |||

| 吸着パット※1 | スカート部の劣化、吸着力の確認 | 交換作業 | |||

| Niメッシュ(又は白金箔均熱筒) | Niメッシュ(又は白金箔均熱筒)の劣化具合を確認する | 交換作業 | |||

| 3 | 搬送動作確認※1 | 自動での搬送動作 | 石英試料試料を用い測長テストを実施、 得られた測長係数のバラツキを確認する |

貨客管理の管理幅を逸脱した場合、 修理を推奨する |

2.0hr〜 |

| 4 | インターロック※1 | インターロックの動作確認 | ・漏電検知 ・過昇温検 ・緊急停止スイッチ検知 ・冷却水低下検知 ・漏水検知 ・供給ガス圧低下検知 ・シグナルタワー表示 |

疑似的にインターロックを作動させ システム通りに動作するかを確認する |

0.5day〜 |

| 5 | 試運転 | 標準試料の測定 | ・石英標準試料を用いてのブランク測定 ・高純度アルミニウムを510℃まで昇温し装置性能を確認 |

高純度アルミニウム試料の50℃〜500℃間の平均熱膨張係数を求め装置の測定性能を確認する 文献値 27.86 × 10-6に対し誤差±3%以内の確認 |

0.5day〜 |

| 顧客試料の測定 | ・石英1本、顧客試料1本を用いた加熱測定を実施 | 顧客試料の精度により判断し必要に応じて修理を推奨する | 2.0hr〜 | ||

| ・石英1本、顧客試料24本を用いた加熱測定を実施※1 (連続測定動作の確認) |

測定時間を短縮し搬送、測定動作の確認を行う 正常に「測定終了」するかを確認する |

0.5day〜 | |||

| 6 | 分解清掃 | 計測機ユニットの分解 | 計測機ユニットの分解清掃、グリスアップ | 0.5day〜 | |

| 加熱炉ユニットの分解 | 水路の分解清掃・ホース交換を含む | 1.5day〜 |

※1:DLY-ROBOT仕様

CS(カスタマーサービス)について